|

油气开发

|

油气开发

|

油气开发

|

油气开发

来源:中石化石油工程公司

时间:2025-04-02

近日,由胜利石油工程井下作业公司研发的“干粉在线混配技术”首次在胜利页岩油水平井民丰中区1号台成功应用,施工最大排量16立方米/分钟、干粉配液8500立方米,压裂液性能稳定,加砂量、总液量、最高砂比等关键指标均达到设计要求,标志着井下作业公司干粉在线混配技术已达到现场大规模应用条件。

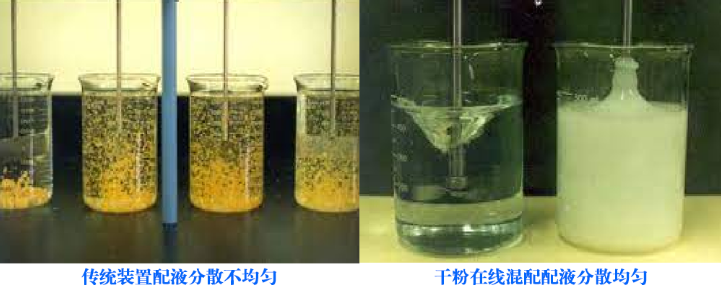

现如今,页岩油压裂施工液量需求大、排量高,传统配液方式不但工艺落后、配液效率低,还存在运输成本、配制压裂液成本高等问题。

如何突破瓶颈?井下作业公司将目光投向干粉在线混配技术。

干粉在线混配技术

“即时、灵活、高效”是该技术的核心优势,可实现压裂液在现场即配即用,粉比可调、粘度可控,在高效完成施工任务的同时,达到降低综合成本的目的。

技术攻关

然而,实现这一目标并非易事。如何攻克干粉快速水化溶胀、母液分散均匀性、实时粘度调节等技术难题横亘眼前。

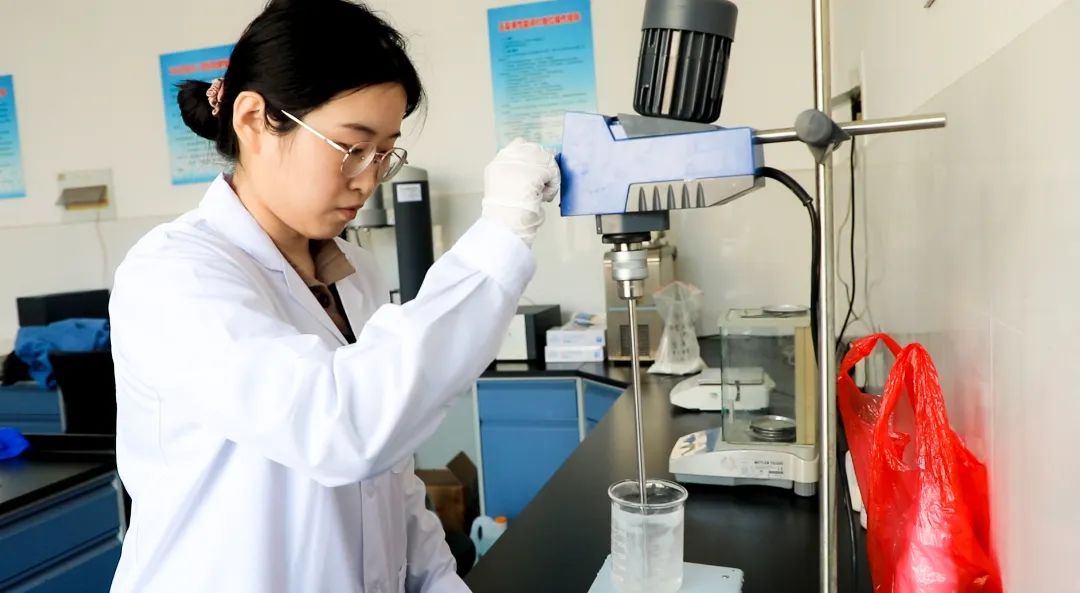

研究之初,技术团队查阅大量资料、反复验证,通过研发专用分散、混调装置,优化设备结构和配液控制程序,逐步攻克各项技术难题,并先后进行了4次车间配液试验,确保干粉在线混配技术达到预期效果。

如果说试验是验证理论的“温室”,那么现场应用就是检验技术成果的“熔炉”。

为尽快推进成果转化,井下作业公司先后在永1-斜104、牛28-斜30等4口井进行现场应用,突破了干粉混配粘度调节、高砂比条件下联调工艺等技术关口,干粉在线混配技术逐步成熟。

勘探开发的需求就是技术攻关的动力。

随着试验应用的不断深入,技术团队聚焦胜利页岩油埋藏深、高温高压、岩相复杂等特征,自主开展“耐高温型”干粉材料研究攻关,进一步完善该技术体系。

2024年8月,利斜891井的压裂施工成为关键转折点。该井井深4500m、储层温度160-188℃,对压裂液降阻、耐高温等性能提出了更高要求。

针对该井实际,技术团队在大分子量干粉快速水化、高粘度乳液高效分散、大排量粘度实时调节等关键技术环节反复论证,对高粘度乳液分散技术进行三次重大改进,创新提出了分段式分散结构,实现了对耐高温型干粉在线混配设备关键结构优化设计,耐高温型干粉粘度释放速度提高20%。

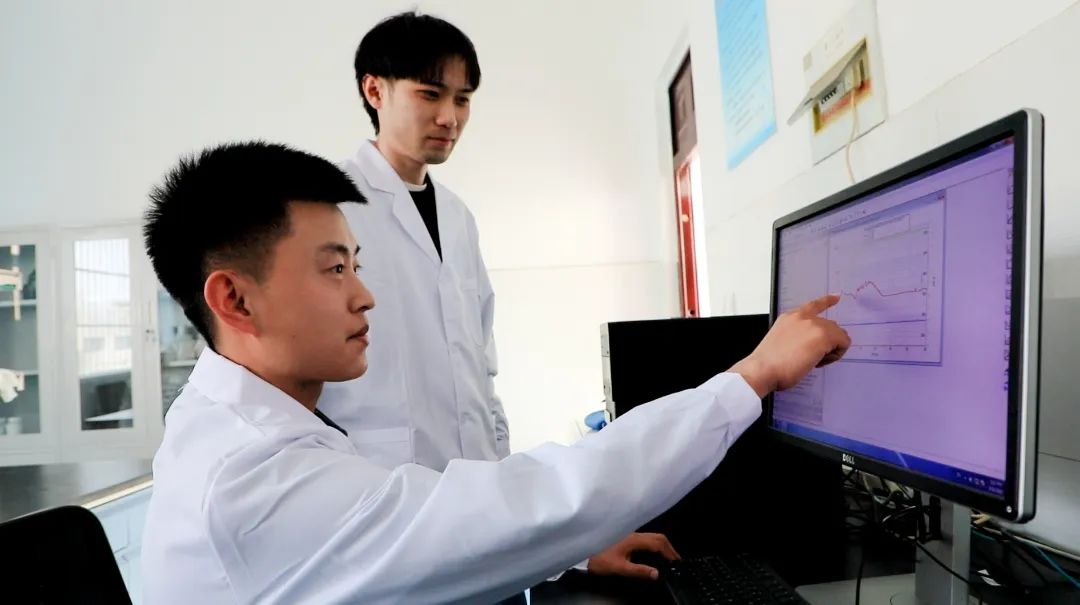

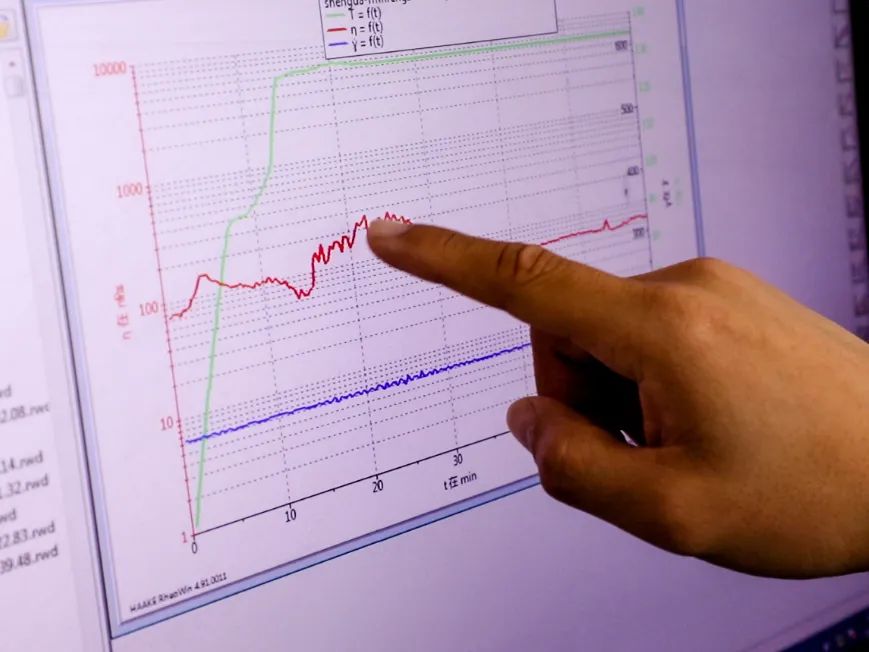

在施工过程中,现场指挥人员根据试验阶段绘制的粉比粘度关系曲线,实时检测压裂液体系性能,及时调整干粉比例,精准把控粉剂加量和施工压力,确保了耐温干粉混配设备正常运转及压裂液性能的稳定,并在该井创造了单段配制液量最大、单段配液时间最长等多项纪录。

优异的成绩给予了他们更强的信心和更大的攻关勇气。

在面对丰页1号台水平段更长、施工排量更高等严苛工况,技术团队进一步优化工艺,攻关聚合物粉剂速溶技术,研制改性小分子干粉稠化剂,实现了干粉粒径更优(100-200目)、粘度释放更快(20—30s即可释放85%以上粘度)的目标。同时,通过优化设备结构,设计“多点分散+静态混合器”组合分散装置,缩短母液至混砂车排出时间,有效解决母液在混砂车分散不均匀的问题。

自去年7月首次试验以来,井下作业公司干粉在线混配技术已完成8井次现场应用,累计配制压裂液5.8万方,最高粉比0.4%(乳液 1.0%),最高砂比36%,在成本控制方面取得显著成效。

“干粉在线混配技术不仅提升了效率,更打开了页岩油低成本开发的新局面,我们将不断优化关键技术和核心产品的迭代升级,加快干粉在线配液技术规模化应用,为胜利页岩油低成本高效开发注入新动能。”井下作业公司特种作业工程首席专家兼技术研发中心主任、党支部副书记朱庆利说。

国际石油网声明:本文仅代表作者本人观点,与国际石油网无关,文章内容仅供参考。凡注明“来源:国际石油网”的所有作品,版权均属于国际石油网,转载时请署名来源。

本网转载自合作媒体或其它网站的信息,登载此文出于传递更多信息之目的,并不意味着赞同其观点或证实其描述。如因作品内容、版权和其它问题请及时与本网联系。

中国石油天然气集团有限公司 2025-11-18

中石化江汉石油工程公司 2025-07-08

吐哈油田公司 2025-06-10

延长石油 2025-04-16

中石化江汉石油工程公司 2025-04-01

中国石化胜利石油工程公司 2025-03-27

![]() 图片正在生成中...

图片正在生成中...